Il laser annealing dei semiconduttori

La rapida diffusione della microelettronica e il suo avanzamento verso prestazioni migliori e dimensioni ridotte ha reso necessario lo sviluppo di nuovi processi tecnologici per modificare selettivamente le proprietà del materiale in regioni specifiche senza influenzarne altre.

Il processo di laser annealing (LA) è una tecnologia che consente di controllare la struttura cristallina di un materiale semiconduttore. Secondo la letteratura, la tecnologia è stata proposta per la prima volta nel 1975 quando lo scienziato sovietico Gerasimenko e i suoi collaboratori la presentarono ad una conferenza. Essi osservarono che il danno strutturale causato dall'impiantazione di ioni nel cristallo di silicio dopo l'irradiazione laser veniva efficacemente eliminato e le proprietà elettriche dello strato drogato del campione erano significativamente migliorate.

I metodi tradizionali di annealing prevedono il riscaldamento dei campioni ad alte temperature (superiori a 1000°C) mediante forni (ad es. Rapid Thermal Annealing) per riparare i danni reticolari e attivare elettricamente i droganti. Il processo di annealing è diventato una fase critica nella fabbricazione di dispositivi a semiconduttore, poiché i dispositivi ad alta potenza, tipicamente a conduzione elettrica verticale, richiedono wafer molto sottili e per questo motivo il processo di annealing deve essere eseguito sul wafer lavorato. Sottoporre l'intero campione a temperature elevate potrebbe avere effetti collaterali indesiderati sulla funzionalità del dispositivo, come la ridistribuzione delle impurità e il danneggiamento della disposizione degli ioni impiantati. Inoltre, è incompatibile con la precedente deposizione di metallo, poiché l'alta temperatura causerebbe la fusione e la ridistribuzione delle connessioni metalliche.

Negli ultimi anni sono state esplorate varie alternative al processo termico in forno e il laser annealing è emersa come una delle tecnologie più efficaci. A seconda della frequenza della luce, il laser annealing offre il vantaggio di un intenso assorbimento in un sottile strato superficiale (profondo pochi nanometri). Ciò consente di generare temperature estremamente elevate, necessarie per migliorare i danni reticolari o cristallizzare i film amorfi in una precisa regione localizzata, senza influenzare il resto del campione e causare alterazioni indesiderate del dispositivo.

Durante il processo di laser annealing, la fase del materiale (cristallinità), le proprietà ottiche (indice di rifrazione, assorbimento della luce) e le proprietà elettriche (conduttività, bandgap energetico, bandgap diretto o indiretto) dei campioni sono alterate dall'assorbimento della luce. L'energia laser incidente viene assorbita attraverso eccitazioni elettroniche e trasferita rapidamente al reticolo, provocando la fusione del cristallo a una certa profondità e inducendo un danno al reticolo. Successivamente, dal substrato non danneggiato sottostante, si verifica una ricrescita epitassiale in fase liquida, che porta alla ricristallizzazione della regione fusa in un materiale monocristallino quasi perfetto con droganti che occupano siti sostitutivi nel reticolo, attivando così gli ioni impiantati.

Teoria

Il laser annealing è una tecnica di processo che utilizza l'assorbimento della luce per fornire energia a un materiale. In genere, il laser annealing può essere progettato per essere limitato a strati superficiali sottili, poiché l'intensità della luce incidente diminuisce man mano che penetra nel materiale, in base al coefficiente di assorbimento alfa del materiale. La legge di Beer-Lambert descrive questo decadimento dell'intensità con la profondità z con l'equazione:

dove Io è l'intensità alla superficie.

La profondità di penetrazione ottica o di assorbimento, definita come la profondità alla quale l'intensità della luce trasmessa scende a 1/e del suo valore iniziale sulla superficie, è indicata come delta=1/alfa. Sia delta che alfa dipendono dal tipo di semiconduttore, dalla lunghezza d'onda del laser e dalla temperatura.

Poiché l'assorbimento di energia è confinato principalmente all'interno della profondità di assorbimento, questo parametro è applicabile a tutti i profili di fascio, anche se è stato originariamente sviluppato per le onde piane. Di conseguenza, è possibile modificare localmente le proprietà della superficie senza alterare il materiale in massa utilizzando lunghezze d'onda laser con profondità di assorbimento ridotte.

Negli impulsi laser a onda continua (CW) o a nanosecondi, si presume generalmente che le interazioni a singolo fotone siano responsabili della maggior parte dell'assorbimento. Tuttavia, nel caso dei laser a picosecondi (ps) e femtosecondi (fs), le profondità di assorbimento possono essere ridotte a causa di fenomeni come il breakdown ottico e l'assorbimento multifotonico, che derivano dall'intensità istantanea estremamente elevata di questi laser.

L'assorbimento della luce laser negli isolanti e nei semiconduttori avviene tipicamente attraverso eccitazioni risonanti, come le transizioni degli elettroni della banda di valenza alla banda di conduzione (transizioni interbanda) o all'interno delle bande (transizioni interbanda).

Il campo laser al sistema elettronico viene trasferito rapidamente ai fononi in un tempo inferiore a circa 1 picosecondo e porta quindi alla fusione della regione vicino alla superficie. La regione vicino alla superficie di un campione può fondere e rimanere fusa per un tempo che dipende dal materiale trattato, durante il quale avviene la diffusione del drogante allo stato liquido e la segregazione di non equilibrio insieme alla ricristallizzazione ultrarapida.

Il materiale specifico e i suoi meccanismi determinano il tempo necessario agli stati elettronici eccitati per trasferire energia ai fononi e termalizzare. Per i non metalli, il tempo di termalizzazione può variare da 10^(-8) s a 10^(-6) s, mentre nei metalli è di circa 10^(-12)-10^(-10) s. Se il tasso di eccitazione indotto dal laser è inferiore al tasso di termalizzazione, gli stati elettronici transitori eccitati non sono significativi e l'energia laser assorbita può essere considerata direttamente convertita in calore.

Parametri

Nei dispositivi a semiconduttore, materiali con temperature massime tollerabili diverse sono spesso vicini tra loro, come il silicio e i contatti metallici (alluminio o rame) o i polimeri. La sfida consiste nell'eseguire processi termici ad alta temperatura mantenendo intatte le strutture realizzate con materiali a bassa temperatura. I laser a impulsi offrono la possibilità di limitare il processo termico a un volume ben definito.

I requisiti sono che la radiazione laser venga assorbita nel volume da trattare termicamente e che la durata dell'impulso sia sufficientemente breve da evitare che il calore si diffonda in modo significativo al di fuori di questo volume. La lunghezza della diffusione del calore nei solidi è descritta dalla diffusività termica D, che è una costante del materiale, e dalla durata tau del processo termico:

Essa scala con la radice quadrata della durata del processo. La diffusività del silicio a temperatura ambiente è di circa 86 mm2/s e di circa 14 mm2/s a 1000 K. Per un processo di millisecondi si può stimare che la lunghezza di diffusione termica nel silicio sia di circa 300 um, utilizzando l'equazione di cui sopra con la diffusività a temperatura ambiente, e di circa 100 um con la costante di diffusività a 1000 K. Se è necessario confinare il processo termico in intervalli più piccoli di qualche 100 um, si devono utilizzare laser con durata dell'impulso nell'ordine dei ns. Per esempio, la stessa equazione fornisce una lunghezza di diffusione termica di 2-5 um per un impulso laser di 300 ns. Tali laser consentono processi termici localizzati entro 10um o meno. Naturalmente, una localizzazione così forte può essere ottenuta solo se l'assorbimento della radiazione laser avviene anche entro pochi micrometri. Nel silicio questo si può ottenere con la luce laser nell'intervallo spettrale verde, blu o ultravioletto (550 nm o meno). La luce verde ha una profondità di penetrazione di circa 1 um nel silicio cristallino e di circa 50 nm in quello amorfo. Le lunghezze d'onda più corte vengono assorbite in strati notevolmente più sottili, ad esempio circa 10 nm nel silicio cristallino per 355 nm.

Il processo di laser annealing è influenzato in modo significativo dalla tecnologia del sistema implementato, che determina la lunghezza d'onda e la durata dell'impulso più breve del laser. Diversi parametri chiave del sistema laser possono essere regolati per controllare gli effetti del processo di annealing sulla superficie del materiale. Di seguito viene fornito un elenco dei parametri più importanti coinvolti nei processi di laser annealing:

- Tecnologia laser;

- Lunghezza d'onda;

- Potenza e dimensione dello spot;

- Durata dell'impulso;

- Velocità di scansione;

- Profilo del fascio;

- Ambiente: Poiché il laser annealing aumenta la temperatura locale del materiale, le condizioni ambientali possono influire sul risultato del processo. La presenza di aria può causare reazioni tra il materiale riscaldato e i gas atmosferici, che non si osservano nel vuoto o in un'atmosfera di argon (Ar).

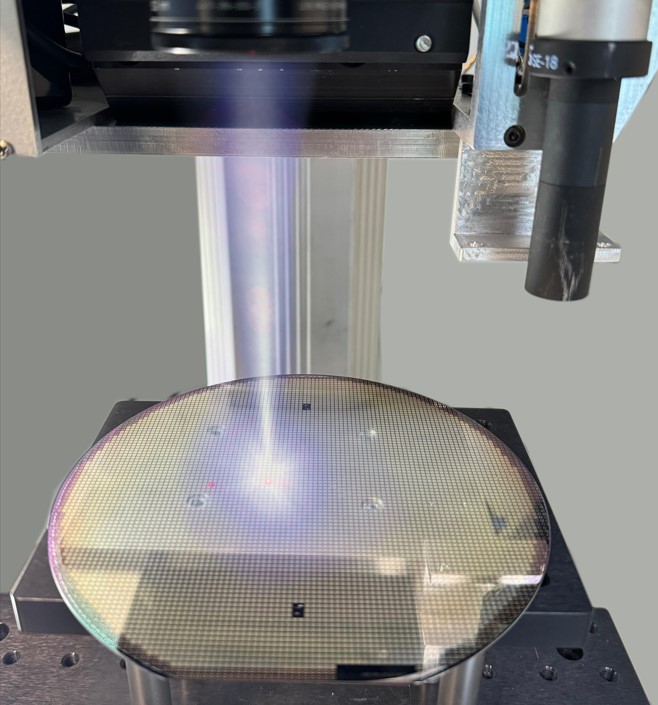

La manipolazione di questi parametri principali è possibile sfruttando i componenti principali delle apparecchiature di laser annealing. Si tratta di una sorgente laser, composta da una testa laser (che determina la lunghezza d'onda emessa, la frequenza e la durata dell'impulso), lenti e filtri per la modellazione del profilo del fascio laser.

Applicazioni

Il laser annealing è una tecnica molto versatile applicabile a vari tipi di semiconduttori, compresi quelli del gruppo IV come il silicio, il germanio e il carburo di silicio, nonché i semiconduttori composti III-V come l'arseniuro di gallio.

L'uso del LA viene spesso proposto quando, in schemi di integrazione complessi, è necessario costruire ulteriori strutture di dispositivi sopra quelle prefabbricate, che devono essere schermate dai successivi processi di fabbricazione delle nuove strutture. Un elenco non esaustivo di queste architetture di dispositivi comprende: giunzioni posteriori e metallizzazione in dispositivi verticali di potenza, display a film sottile, processi di silicio bipolare ad alta frequenza su vetro, immagini posteriori CMOS o integrazione 3D. In molte di queste applicazioni il LA è preceduto da un processo (ad esempio l'impiantazione di impurità o la deposizione a bassa temperatura) che produce un materiale fortemente disordinato o amorfo.

Il laser annealing è una soluzione di processo ultrarapida e a basso budget termico per la passivazione di dispositivi di potenza sul back. Il laser annealing può essere una soluzione per il contatto posteriore di quei chip con un flusso verticale di corrente elettrica, in cui è richiesto un contatto ohmico e/o un emettitore sul retro del wafer, come i MOSFET di potenza in SiC, gli IGBT e i diodi ad alta tensione. Inoltre, questo processo può essere utile anche per il processo di formazione del contatto ohmico nei diodi Schottky SiC, con un impatto trascurabile sul lato anteriore del dispositivo.

Storicamente, il laser annealing tramite UV per i dispositivi a semiconduttore è stato integrato per la prima volta nella produzione ad alto volume per l'attivazione del drogante sul back nei dispositivi di potenza (formazione dell'anodo), principalmente transistor bipolari a gate isolato (IGBT) e diodi.

Per i dispositivi IGBT a base di Si, l'assottigliamento dello spessore del wafer si è rivelato efficace per ridurre sia la tensione on-state che le perdite di commutazione e migliorare la dissipazione del calore. Oggi, gli spessori più sottili dei wafer in produzione sono inferiori a 100 um. Per adattarsi all'assottigliamento del dispositivo e migliorare le caratteristiche di breakdown, uno dei processi più diffusi è l'attivazione a doppio impianto sul retro dei dispositivi Si-IGBT, dove si formano uno strato p-collettore (drogato B) e uno strato n-buffer (drogato P). Per ottenere una tensione di breakdown più elevata, l'approccio principale consiste nell'utilizzare strati n-buffer più spessi. In queste regioni sono necessari strati privi di difetti con elevati tassi di attivazione del drogante. L'approccio preferito è quello di un singolo passaggio di annealing sul back per massimizzare la resa e la produttività. In questo caso, il riscaldamento del lato anteriore deve essere limitato a meno di 400 °C e la diffusione del drogante deve essere attentamente controllata. Per soddisfare questi requisiti, il laser annealing pulsato in regime di fusione è una soluzione promettente. Infatti, il gradiente termico nel wafer di Si durante questa ricottura laser a impulsi brevi è molto brusco, quindi il lato anteriore dei dispositivi Si-IGBT non ne risente.

Per il laser annealing di metalli e materiali a band gap medio-piccolo, è possibile utilizzare un ampio spettro di lunghezze d'onda, dall'UV all'infrarosso (IR), con efficacia variabile; tuttavia, lo spettro utile si riduce drasticamente per l’annealing di materiali a band gap ampio, come il carburo di silicio (SiC) e il nitruro di gallio (GaN), in cui il band gap è troppo ampio per emettere fononi mediante eccitazione di fotoni con lunghezze d'onda superiori all'intervallo UV. Di conseguenza, la maggior parte dei laser UV è stata presa in considerazione per l’annealing dei materiali ad ampio gap. La complessità e la robustezza di questi materiali composti aprono a due grandi sfide per l'integrazione: la modifica dei cristalli e la formazione di contatti. In particolare, il drogaggio sostitutivo, l'ingegnerizzazione dei difetti, la cristallizzazione e la formazione di contatti ohmici con bassi budget termici sono oggi il collo di bottiglia di questi materiali e uno dei principali obiettivi della comunità dell'elettronica di potenza. Grazie alle loro proprietà elettriche e termiche uniche, SiC e GaN sono considerati materiali validi per superare i limiti del silicio. A questo proposito, sono stati compiuti importanti progressi utilizzando la tecnologia di laser annealing per superare i limiti del processo di annealing tradizionale.

La seconda sfida principale per i materiali ad ampio bandgap è la formazione di contatti uniformi e a bassa resistività. Sia il SiC che il GaN necessitano di temperature elevate per ridurre la resistenza di contatto, ma l'elevato budget termico induce una non uniformità e importanti segregazioni e raggruppamenti. Il laser annealing UV può mantenere l'alta temperatura nella regione utile riducendo drasticamente il budget termico. Il processo è stato applicato con successo per formare un contatto di alta qualità con un evidente miglioramento delle prestazioni elettriche del dispositivo sia per SiC che per GaN.

Infine, il laser annealing darà un'onda d'urto ai semiconduttori come il SiC nelle applicazioni fotoniche.