Additive Manufacturing - Focus sulle tecnologie Laser

La Fabbricazione Additiva

è stata concepita nella metà degli anni ‘80 per ridurre i tempi per la

realizzazione dei prototipi e per molti anni ha assunto il nome di «Prototipazione

Rapida». La realizzazione dei prototipi è ancora oggi l’applicazione

principale della fabbricazione additiva. Le tecniche additive trovano spazio

in diversi settori manifatturieri, come ad esempio l’aerospazio, il

medicale, l’automotive e la gioielleria.

Con il termine Additive Manufacturing (AM) si intende una tecnologia innovativa che rende possibile

la produzione, in poche ore e senza l’uso di utensili, di oggetti di geometria

comunque complessa, direttamente dal modello matematico dell’oggetto

realizzato su di un sistema CAD 3D.

Tutte le macchine AM

commercializzate finora utilizzano un approccio basato sugli strati di

costruzione; le maggiori differenze risiedono nei materiali utilizzati,

nel modo in cui vengono creati gli strati e nel modo in cui gli strati sono collegati

tra loro. Tali differenze determinano fattori come l'accuratezza dell’oggetto

finito, la risoluzione della lavorazione, le sue proprietà fisiche.

Questi fattori incidono anche sul tempo di processo, la quantità di

post-elaborazione richiesta, le dimensioni della macchina AM utilizzata

e il costo complessivo della macchina e del processo.

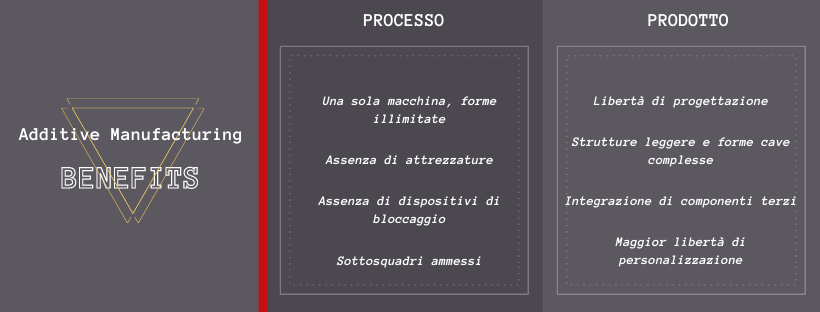

I vantaggi della fabbricazione additiva sono molteplici:

Tutti i processi additive in cui una resina liquida

foto-polimerizzabile, immersa in un contenitore, è trattata da una particolare

sorgente luminosa sono chiamati Vat polymerization (ISO/ASTM 52900:2015).

La stereolitografia (SL) è una tecnica di produzione additiva che sfrutta la polimerizzazione indotta dalla luce UV per costruire oggetti 3D. Una resina liquida, in genere una miscela di monomeri, oligomeri e iniziatore, viene versata all'interno di una vasca in cui una piattaforma può muoversi verticalmente. La sorgente luminosa si concentra sulla superficie del liquido e quando viene attivata, reagisce con il foto-iniziatore avviando il processo di polimerizzazione. Se un raggio laser viene impiegato come sorgente luminosa, si tratta della stereolitografia laser (SLA). Nel campo della SL, è anche possibile identificare due diverse strategie di stampa come descritto nella figura seguente: approccio top-down e bottom-up.

In entrambe le strategie gli

oggetti sono costruiti tramite strato per strato, ma le tecniche

differiscono per l’orientamento della costruzione e per la posizione

della sorgente UV.

Nel caso Top-down il

fascio laser è deflesso da degli specchi sulla superficie del foto-polimero. La

piattaforma che si muove lungo l’asse z verso il basso dentro la vasca

per permettere il processo di stratificazione. Nel caso Bottom-up il

fascio laser, posizionato in basso, passa attraverso la vasca, trasparente al

raggio laser, permettendo la fotopolimerizzazione sulla superficie del liquido,

mentre l’asse z si muove gradualmente verso l’alto.

Il caso top-down è

comunemente impiegato per applicazioni industriali, la tecnologia bottom-up

è spesso utilizzata per le stampanti desktop.

Ogni processo additivo inizia con la progettazione CAD della geometria desiderata, che può essere modellata in un software, descritta mediante equazioni matematiche o derivata da tecnologie di imaging o tecniche di tomografia. Il file della geometria, convertito in *.STL, viene caricato nel software della macchina per stereolitografia, in cui un programma di suddivisione divide l'oggetto in livelli e crea le istruzioni per la macchina. I parametri tipici da impostare per questa tecnica sono:

- spessore dello strato

- densità di potenza laser (mW/cm2)

- velocità di scansione laser

La SLA utilizza polimeri

termoindurenti: si presentano sotto forma di una resina liquida e poiché

sono sensibili alla luce, potrebbero degradarsi (sia meccanicamente che

visivamente) se esposti alla luce solare per lungo tempo. Al termine di un

processo SL, la post-elaborazione consiste nella rimozione della

resina non polimerizzata e nella pulizia della parte costruita.

L'oggetto solidificato viene sciacquato in un solvente adeguato (spesso etanolo

o 2-propanolo) e i supporti vengono delicatamente rimossi.

Rispetto ai materiali

termoplastici FDM o SLS, i materiali per stampa di tipo SLA sono più fragili

ma hanno una finitura superficiale più liscia, quindi vengono

generalmente utilizzati per prototipi visivi piuttosto che funzionali.

Microla può vantare una considerevole esperienza per quanto riguarda i processi di stereolitografia, specialmente per quanto concerne la gestione e lo studio delle sorgenti laser da utilizzare in base alle varie applicazioni. L’azienda ha già prodotto in passato alcune stampanti full custom, rispondendo alle varie esigenze dei clienti, come ad esempio il Politecnico di Torino.